Làm thế nào để kiểm soát dung sai kích thước và lỗi hình thức và vị trí trong quá trình sản xuất các bộ phận dập độ chính xác cao?

2025.05.16

2025.05.16

Tin tức trong ngành

Tin tức trong ngành

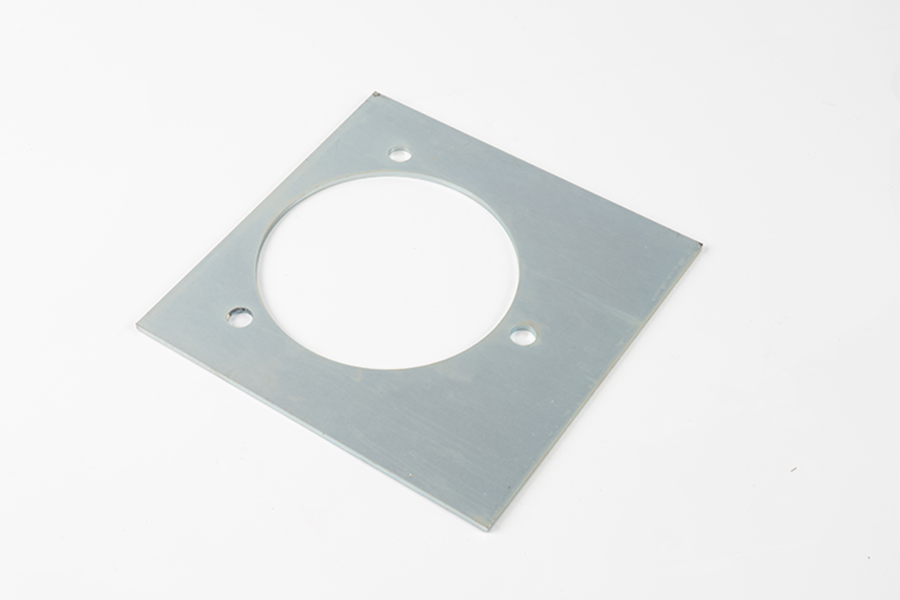

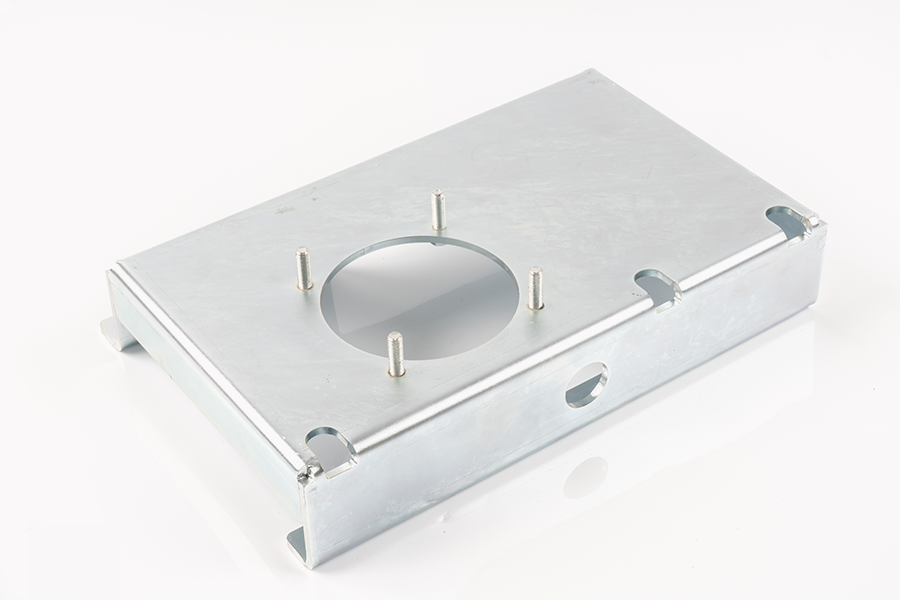

Trong quá trình sản xuất của Dấu dập độ chính xác cao Các bộ phận, việc kiểm soát dung sai kích thước và lỗi hình thức và vị trí là một nhiệm vụ cơ bản và quan trọng. Liên kết này không chỉ liên quan đến việc các bộ phận có thể đáp ứng các yêu cầu cơ bản của lắp ráp và kết hợp, mà còn ảnh hưởng trực tiếp đến sự ổn định, tuổi thọ dịch vụ và hiệu suất cuối cùng của sản phẩm. Các biện pháp kiểm soát đã được tham gia kể từ giai đoạn thiết kế khuôn. Nấm mốc là công cụ cốt lõi để đạt được sự dập tắt độ chính xác cao. Thông qua thiết kế cấu trúc khoang hợp lý, kết hợp kích thước, phân phối dung sai và tối ưu hóa thiết bị dỡ tải, nó có thể đặt nền tảng cho quá trình hình thành tiếp theo. Trong quá trình thiết kế, các đặc tính hồi phục của vật liệu, đường dẫn biến dạng và hướng lực sẽ được phân tích và phần mềm mô phỏng sẽ được sử dụng để dự đoán và tối ưu hóa để ước tính hiệu quả xu hướng biến dạng và độ lệch kích thước, và điều chỉnh từ nguồn.

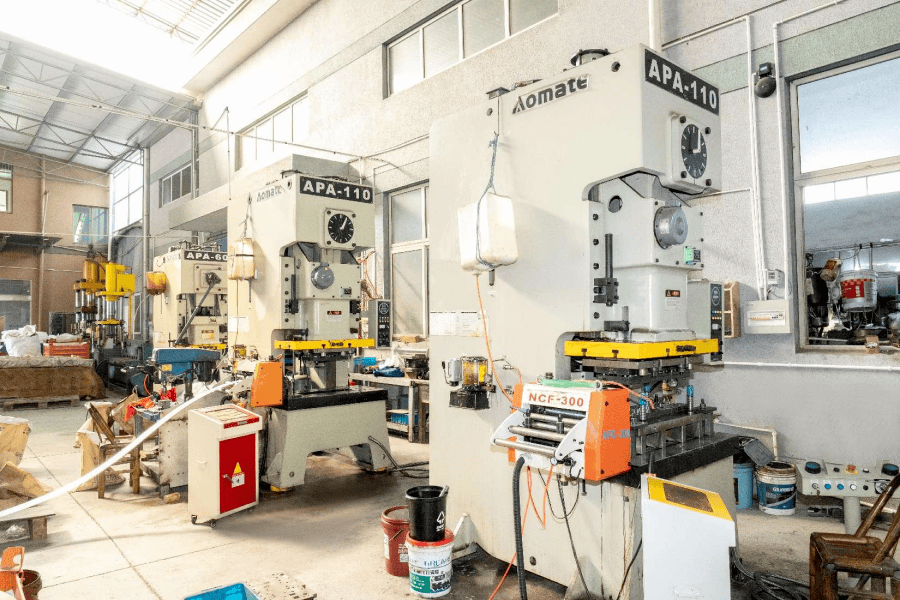

Trong quy trình sản xuất thực tế, sự ổn định của thiết bị chế biến và độ chính xác sản xuất của khuôn cũng đóng một vai trò quan trọng. Sử dụng thiết bị dập với độ cứng cao và đặc điểm rung thấp có thể làm giảm biến động tác động và nhiễu rung trong quá trình hình thành. Các khuôn cần phải được định vị chính xác bởi gia công CNC có độ chính xác cao và lắp ráp tốt. Ngoài ra, kiểm soát khoảng cách khuôn cũng là một chỉ số kỹ thuật quan trọng. Các vật liệu khác nhau và độ dày của tấm cần phải phù hợp với các kích thước khoảng cách khác nhau để giảm các khối, vết lõm và biến thể độ dày.

Việc lựa chọn và xử lý trước các vật liệu không thể bị bỏ qua. Tính nhất quán của cùng một lô vật liệu ảnh hưởng trực tiếp đến chất lượng hình thành của các bộ phận dập, đặc biệt là trong các dịp có độ chính xác cao, đưa ra các yêu cầu về sức mạnh năng suất, độ giãn dài và độ cứng của vật liệu. Bôi trơn, san lấp và làm sạch các vật liệu trước khi dập có thể làm giảm hiệu quả ma sát và tập trung căng thẳng, do đó làm giảm các lỗi do biến dạng không đồng đều.

Kiểm soát quá trình là một điểm quan trọng khác để đảm bảo sự ổn định kích thước. Trong sản xuất, độ chính xác của hình thành dần dần của phôi sẽ được đảm bảo thông qua việc sắp xếp chuỗi dập, sự phối hợp của nhiều quy trình và hệ thống định vị khuôn. Đồng thời, để đối phó với vấn đề khó khăn của sự phục hồi vật liệu, các phương pháp bồi thường thường được đưa ra trong quá trình, kết hợp với tinh chỉnh cấu trúc khuôn để đạt được độ lệch.

Kiểm tra chất lượng là không thể thiếu trong quá trình sản xuất. Bằng cách đặt các tiêu chuẩn kiểm tra cho các kích thước chính của mỗi quy trình, sử dụng các dụng cụ đo lường như hình ảnh, máy đo ba phối hợp và đồng hồ đo, các sản phẩm thành phẩm được lấy mẫu hoặc kiểm tra đầy đủ để khám phá kịp thời nguồn lỗi và điều chỉnh. Kết hợp với các phương pháp kiểm soát quy trình thống kê, có thể phân tích xu hướng lỗi, có thể ngăn chặn các cảnh báo sớm và có thể ngăn chặn các lỗi hàng loạt.

Việc kiểm soát dung sai kích thước và các lỗi định vị và vị trí của các bộ phận dập chính xác cao là một dự án có hệ thống đòi hỏi sự phối hợp trong nhiều liên kết như thiết kế, thiết bị, khuôn, vật liệu, quy trình và thử nghiệm. Việc tối ưu hóa từng chi tiết có thể cung cấp hỗ trợ cho việc cải thiện ổn định chất lượng của sản phẩm hoàn chỉnh, phản ánh các yêu cầu toàn diện của sản xuất hiện đại về hiệu quả và độ chính xác. Trong quá trình nâng cấp công nghệ và tối ưu hóa liên tục, việc đóng dấu sản xuất đang dần tiến tới một hướng đi thông minh và dựa trên dữ liệu hơn, đặt nền tảng vững chắc cho sản xuất chính xác.

Eng

Eng