Sản xuất các bộ phận kim loại được đóng dấu cao và có độ bền cao: Hiệu suất cốt lõi và công nghệ quy trình để đáp ứng các yêu cầu ứng dụng nghiêm ngặt

2025.06.04

2025.06.04

Tin tức trong ngành

Tin tức trong ngành

Trong quá trình sản xuất của Các bộ phận kim loại đóng dấu , Độ chính xác kích thước, cường độ nén, khả năng chống va đập và độ phẳng bề mặt là bốn chỉ số hiệu suất cốt lõi để đánh giá chất lượng của chúng. Các chỉ số này xác định trực tiếp liệu các bộ phận có thể đáp ứng các yêu cầu nghiêm ngặt trong các ứng dụng thực tế hay không, đặc biệt là trong các kịch bản quan trọng đòi hỏi độ chính xác cao và độ chính xác cao.

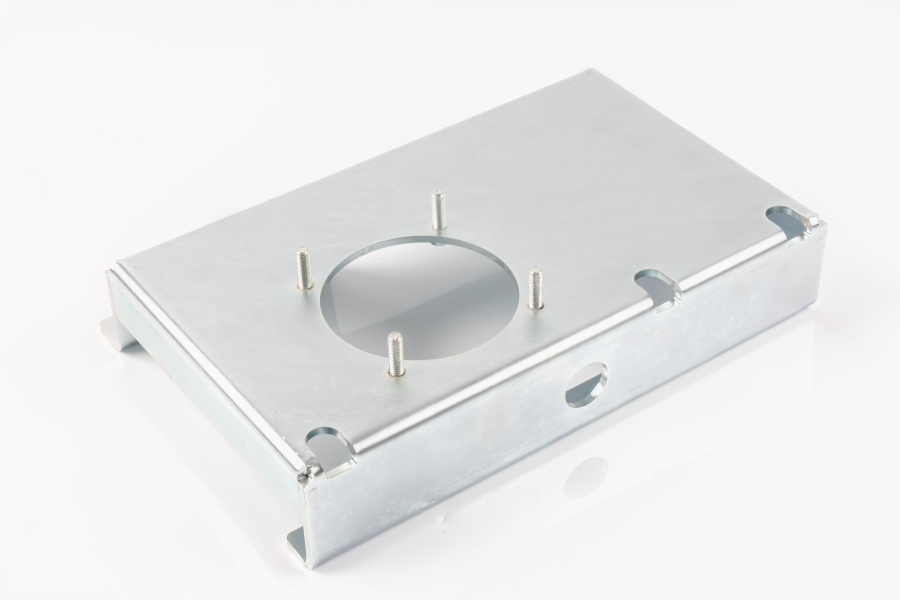

Độ chính xác kích thước đề cập đến mức độ phù hợp giữa các kích thước của các bộ phận sau khi dập và các bản vẽ thiết kế trong quá trình sản xuất. Trong công nghệ dập hiện đại, độ chính xác kích thước là chỉ số chính để đánh giá chất lượng của các bộ phận kim loại được đóng dấu. Các bộ phận kim loại được đóng dấu của chúng tôi có thể đảm bảo rằng lỗi kích thước của các bộ phận được kiểm soát trong phạm vi rất nhỏ và đạt được độ chính xác ở mức độ milimet thông qua các khuôn chính xác và các quy trình dập tốc độ cao. Độ chính xác này là rất quan trọng cho các kịch bản ứng dụng chính như củng cố khung, vỏ động cơ và đầu nối chính xác. Ví dụ, trong việc sản xuất vỏ động cơ, bất kỳ độ lệch kích thước nhỏ nào cũng có thể khiến vỏ không phù hợp với các thành phần bên trong, ảnh hưởng đến hoạt động bình thường của động cơ. Do đó, kiểm soát kích thước độ chính xác cao không chỉ có thể cải thiện độ tương thích và độ chính xác của sản phẩm, mà còn đảm bảo chức năng và sự an toàn của sản phẩm cuối cùng.

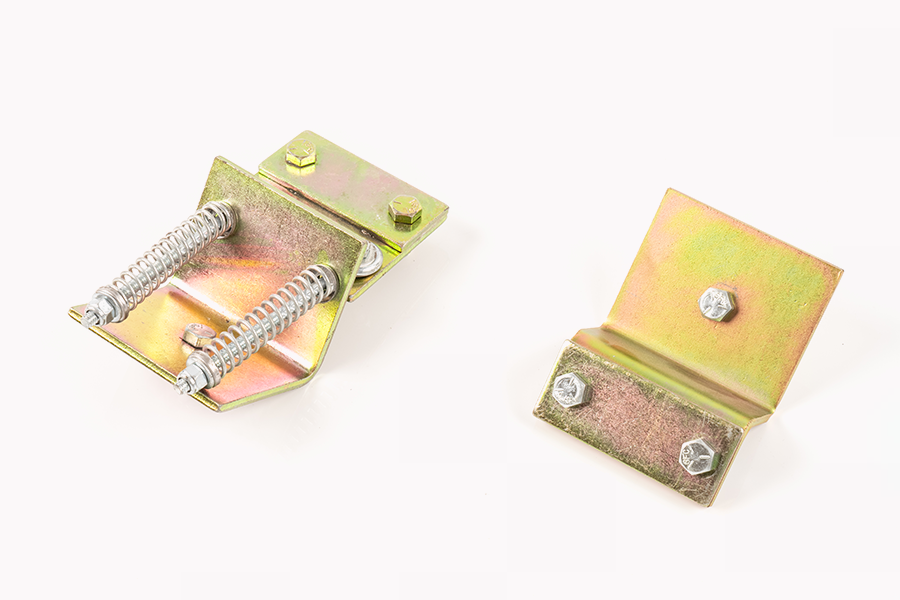

Cường độ nén đề cập đến khả năng của một phần để chống lại biến dạng hoặc vỡ khi chịu áp lực bên ngoài. Các bộ phận kim loại được đóng dấu thường được sử dụng cho các bộ phận cấu trúc chịu được các lực bên ngoài, vì vậy cường độ nén của chúng là rất quan trọng. Ví dụ, quân tiếp viện khung được sử dụng trong ngành công nghiệp ô tô để chống lại các tác động của lực lượng bên ngoài lên thân xe và các bộ phận được yêu cầu phải có cường độ nén cao để đảm bảo cấu trúc cơ thể xe có thể được bảo vệ một cách hiệu quả trong quá trình va chạm. Trong sản xuất các bộ phận kim loại được đóng dấu của chúng tôi, cường độ nén được đảm bảo bằng cách chọn vật liệu cường độ cao và tối ưu hóa luồng quy trình. Đặc biệt là khi sản xuất một số phần chịu tải trọng nặng hoặc môi trường áp suất cao, sự kiểm soát chính xác của quá trình dập có thể tối đa hóa các tính chất cơ học của vật liệu và đảm bảo độ ổn định và độ bền của các bộ phận.

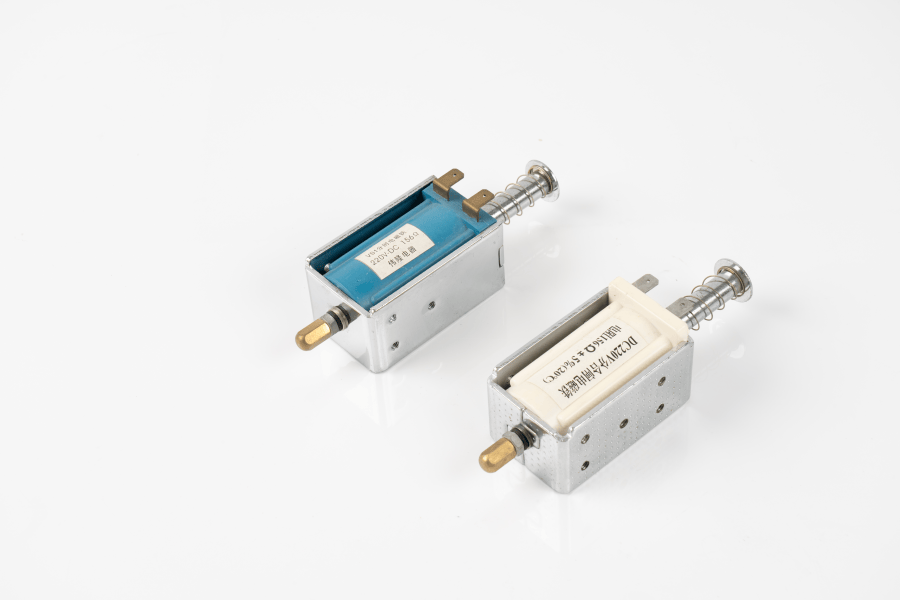

Kháng tác động đề cập đến khả năng của một phần để duy trì tính toàn vẹn cấu trúc mà không bị hư hại khi nó bị ảnh hưởng tức thời hoặc rung động nghiêm trọng. Đặc biệt là trong các lĩnh vực sản xuất ô tô, nhà ở thiết bị điện tử, v.v., các bộ phận thường bị ảnh hưởng bởi tác động bên ngoài hoặc rung động, vì vậy khả năng chống va đập là một tiêu chuẩn chất lượng rất quan trọng. Thông qua lựa chọn vật liệu hợp lý và thiết kế quy trình chính xác, các bộ phận kim loại được đóng dấu của chúng tôi có thể có khả năng chống va đập tốt trong khi đảm bảo độ chính xác cao. Điều này có nghĩa là cho dù nó được sử dụng cho các thiết bị hấp thụ năng lượng va chạm ô tô hoặc vỏ bảo vệ cho các sản phẩm điện tử, các bộ phận này có thể duy trì hiệu suất ổn định trong môi trường phức tạp và giảm thiệt hại do tác động bên ngoài.

Độ phẳng bề mặt đề cập đến độ mịn và phẳng của bề mặt của một phần, phản ánh độ mịn của quá trình dập. Độ phẳng bề mặt có tác động quan trọng đến sự xuất hiện, độ chính xác của lắp ráp và khả năng chống ăn mòn của bộ phận. Đối với các kịch bản ứng dụng đòi hỏi ngoại hình tốt và chất lượng bề mặt cao, chẳng hạn như đầu nối chính xác hoặc vỏ thiết bị gia dụng, độ phẳng bề mặt là rất quan trọng.

Cung cấp sản xuất các bộ phận kim loại được đóng dấu kỹ thuật với các kích cỡ khác nhau, sử dụng nhiều công nghệ quy trình dập tiên tiến để đảm bảo rằng mỗi bộ phận có thể đáp ứng các yêu cầu về độ chính xác cao và độ ổn định cao. Cụ thể, chúng tôi chủ yếu sử dụng ba loại khuôn mẫu đơn khác nhau, khuôn liên tục và khuôn từng bước. Sự kết hợp của các công nghệ này cho phép chúng tôi cung cấp các giải pháp phù hợp nhất cho các nhu cầu sản xuất khác nhau.

Công nghệ khuôn đơn là công nghệ khuôn dập cơ bản nhất, phù hợp với phương pháp sản xuất của dập. Với công nghệ khuôn đơn, chúng ta có thể xử lý một phần hoàn chỉnh trong mỗi lần dập. Phương pháp này phù hợp cho sản xuất lô nhỏ hoặc các bộ phận có cấu trúc tương đối đơn giản, có thể cung cấp độ chính xác cao và có thể giảm đáng kể thời gian thay thế nấm mốc và điều chỉnh trong sản xuất lô nhỏ.

Công nghệ khuôn liên tục sử dụng nhiều bước dập của khuôn để đạt được nhiều hoạt động xử lý trong mỗi lần dập. Điều này cho phép chúng tôi liên tục thực hiện các quá trình dập, cắt, uốn và các quy trình khác trên một máy dập duy nhất để đạt được hiệu quả sản xuất cao hơn. Dies liên tục phù hợp để sản xuất hàng loạt, đặc biệt đối với các bộ phận có cấu trúc phức tạp đòi hỏi nhiều hoạt động. Nó có thể cải thiện đáng kể hiệu quả sản xuất và đảm bảo tính ổn định và nhất quán của các bộ phận.

Công nghệ chết từng bước phù hợp cho các kịch bản đòi hỏi các hình dạng phức tạp và tinh tế hơn của các bộ phận được đóng dấu. Các chết từng bước sử dụng nhiều trạm dập hoặc kết hợp chết để dần dần hoàn thành toàn bộ quá trình hình thành của phần thông qua cấu hình chết một lần và các hoạt động dập nhiều bước liên tục. Các quy trình này thường bao gồm cắt, đấm, uốn cong, kéo dài, hình thành, v.v ... Hình dạng của bộ phận sẽ dần dần được tinh chỉnh và điều chỉnh trong mỗi bước của quá trình dập cho đến khi hoàn thành. Công nghệ này thường được sử dụng để sản xuất các bộ phận có hình dạng phức tạp hoặc yêu cầu cắt độ chính xác cao. Nó có thể cải thiện độ chính xác của các bộ phận và đảm bảo tính nhất quán cao trong quá trình sản xuất hàng loạt.

Eng

Eng