Những lợi thế độc đáo của việc sử dụng các bộ phận kim loại đóng dấu trong sản xuất ô tô là gì?

2025.05.16

2025.05.16

Tin tức trong ngành

Tin tức trong ngành

1. Độ chính xác và nhất quán cao: Nền tảng của độ tin cậy cấu trúc ô tô xây dựng

Sản xuất ô tô có các yêu cầu cực kỳ nghiêm ngặt về độ chính xác và tính nhất quán lắp ráp của các bộ phận. Lấy con dấu khoang động cơ làm ví dụ, khoảng cách giữa nó và các bộ phận xung quanh phải được điều khiển trong phạm vi ± 0,1mm, nếu không nó có thể gây ra rò rỉ dầu hoặc nhiễu bất thường; và độ lệch kích thước của đầu nối khung có thể ảnh hưởng trực tiếp đến độ cứng xoắn của cơ thể, do đó đe dọa đến sự an toàn lái xe. Quá trình dập có thể đạt được điều khiển kích thước cấp độ milimet hoặc thậm chí cấp độ phụ thông qua sức mạnh tổng hợp của khuôn chính xác và thiết bị dập tốc độ cao. Ví dụ, Tầng phía sau dập tích hợp của Tesla Model 3 áp dụng công nghệ chết tiến bộ và một dập duy nhất có thể hoàn thành việc hình thành các bề mặt cong phức tạp và xương sườn gia cố. Phạm vi dung sai được kiểm soát nghiêm ngặt trong phạm vi ± 0,02mm, giúp giảm hơn 300 mối hàn so với các quy trình hàn truyền thống. Nó không chỉ cải thiện độ cứng của cơ thể, mà còn làm giảm đáng kể nguy cơ sai lệch kích thước do biến dạng hàn.

Trong sản xuất hàng loạt, lợi thế nhất quán của quá trình dập là nổi bật hơn. Thông qua sự hợp tác của các máy đấm CNC và hệ thống cho ăn tự động, một dây chuyền sản xuất duy nhất có thể tạo ra hàng ngàn bộ phận dập mỗi giờ và tỷ lệ biến động kích thước là ít hơn 0,5%. Sự ổn định này đặc biệt quan trọng trong việc sản xuất các đầu nối chính xác, giá đỡ cảm biến và các bộ phận khác. Ví dụ, trong việc sản xuất dập của một khung radar laser lái xe thông minh nhất định, hệ thống phát hiện trực tuyến theo dõi độ lệch chiều trong thời gian thực và kết hợp với công nghệ bù mòn, tính nhất quán của hàng triệu sản phẩm đạt 99,99%, đảm bảo độ chính xác và ổn định tín hiệu.

2. Cân bằng nhẹ và hiệu suất: Công nghệ cốt lõi thúc đẩy cuộc cách mạng xe năng lượng mới

Trong lĩnh vực xe năng lượng mới, tiềm năng nhẹ và sức mạnh cấu trúc của Các bộ phận kim loại đóng dấu được phát hành đầy đủ. Lấy Audi A8 làm ví dụ, tỷ lệ hợp kim nhôm trong các bộ phận dập cơ thể của nó cao tới 71%. Bằng cách tối ưu hóa quá trình phân phối và dập vật liệu, trọng lượng xe giảm 48kg và phạm vi bay được tăng khoảng 5% trong khi đảm bảo an toàn va chạm. Đằng sau thành tích này là khả năng thích ứng sâu sắc của quá trình dập với các vật liệu cường độ cao. Ví dụ, việc dập thép pha kép (thép DP) và thép dẻo gây ra pha (thép trip) cần phải vượt qua những khó khăn của sự phục hồi vật liệu lớn và giới hạn hình thành thấp. Thông qua các cải tiến quy trình như dập từng bước và sưởi ấm cục bộ, hình thành hình dạng vật liệu phức tạp có độ bền kéo trên 1000MPa có thể đạt được, trong khi lượng phục hồi được kiểm soát trong khoảng 0,5%.

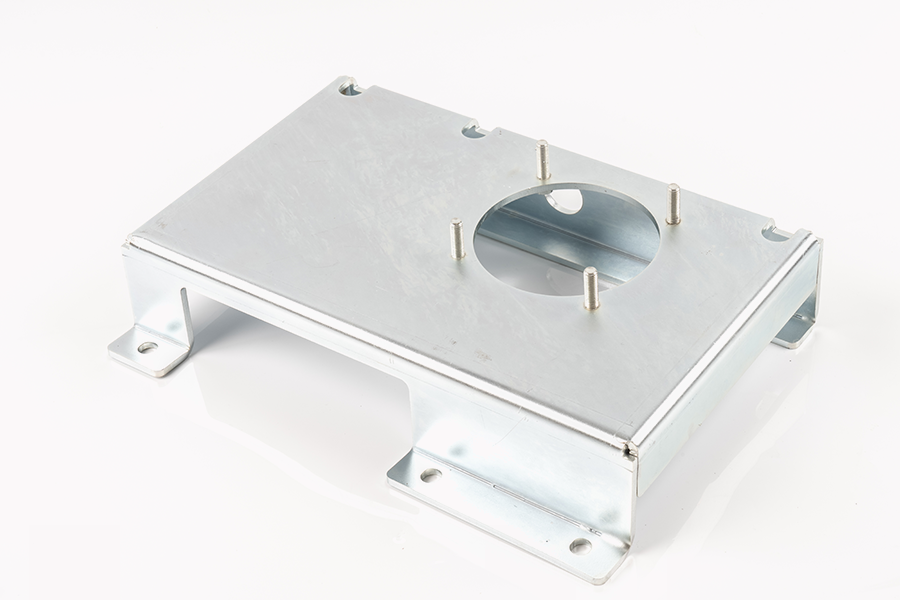

Trong thiết kế vỏ pin, quá trình dập cho thấy thêm những lợi thế kép của tích hợp nhẹ và chức năng. Ví dụ, lấy vỏ dưới của một bộ pin xe năng lượng mới làm ví dụ, hợp kim nhôm 6 series được sử dụng để tạo thành một cơ thể tích hợp thông qua quá trình vẽ sâu và quá trình làm dày cục bộ, nhẹ hơn 30% so với dung dịch hàn dán truyền thống. Đồng thời, thông qua các xương sườn gia cố tích hợp và cấu trúc hấp thụ năng lượng va chạm, biến dạng vỏ dưới 3 mm dưới 10J Energy Impact, đáp ứng các tiêu chuẩn thử nghiệm giảm nước IP67 và 1 mét. Quá trình dập cũng có thể nhận ra thiết kế tích hợp của vỏ và kênh nước làm mát, và hiệu suất tản nhiệt pin có thể được cải thiện hơn 20% bằng cách dập tắt cấu trúc vi mạch.

3. Đột phá theo tỷ lệ về chi phí và hiệu quả: Định hình lại chuỗi giá trị sản xuất ô tô

Những lợi thế quy mô của công nghệ dập được phản ánh đầy đủ trong sản xuất ô tô. Lấy dây chuyền sản xuất bảng điều khiển bên trong của một mô hình nhất định của Toyota Motor là một ví dụ, bằng cách áp dụng các chết tiến bộ đa trạm và máy ép đấm tốc độ cao (tần suất dập 30 lần/phút), công suất sản xuất hàng năm của một dòng duy nhất có thể đạt 500.000 mảnh, hiệu quả hơn 400% so với khuôn một trạm truyền thống. Thông qua công nghệ hàn laser và thuật toán tối ưu hóa bố cục, tỷ lệ sử dụng vật liệu được tăng từ 65%lên 85%và chi phí nguyên liệu thô trên mỗi mảnh giảm 15%. Trong giai đoạn thiết kế khuôn, phần mềm mô phỏng được sử dụng để dự đoán dòng vật liệu và phân phối ứng suất, có thể làm giảm số lượng thử nghiệm nấm mốc hơn 30%, tiếp tục rút ngắn chu kỳ phát triển.

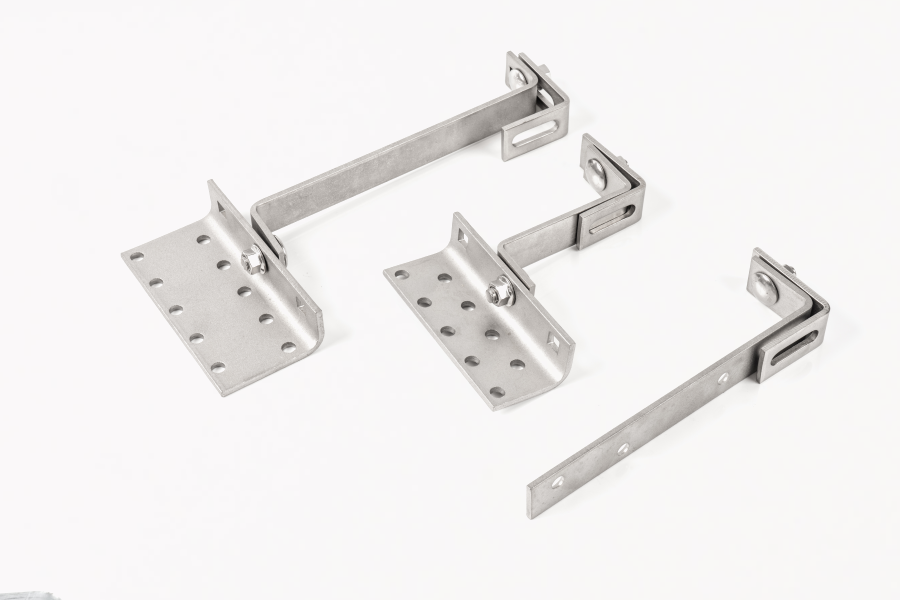

Đối với các nhu cầu tùy chỉnh, quá trình dập cũng cho thấy sự linh hoạt. Ví dụ, trong thị trường sửa đổi ô tô, một công ty đã đạt được sự thay đổi nhanh chóng các sản phẩm với các kích cỡ khác nhau, từ bàn đạp SUV đến xe bán tải hàng hóa xe tải, thông qua thiết kế khuôn mẫu. Thời gian chuyển đổi được rút ngắn từ 8 giờ trong các quy trình truyền thống xuống còn 2 giờ và chi phí của một thay đổi duy nhất giảm 60%. Khả năng sản xuất linh hoạt này đặc biệt quan trọng trong việc sản xuất các lô nhỏ và nhiều loại khay pin xe năng lượng mới, vỏ pin nhiên liệu hydro, v.v.

4. Chất lượng bề mặt và đột phá chức năng: Xác định các tiêu chuẩn mới cho các bộ phận ô tô

Chất lượng bề mặt của các bộ phận kim loại đóng dấu có liên quan trực tiếp đến độ bền và tính thẩm mỹ của xe. Lấy các bộ phận dập khung gầm ô tô làm ví dụ, độ phẳng bề mặt phải đạt RA0.8μm hoặc ít hơn để đảm bảo tính đồng nhất và hiệu suất chống ăn mòn của lớp phủ điện di. Bằng cách tối ưu hóa tốc độ dập, điều kiện bôi trơn và xử lý bề mặt khuôn (như lớp phủ TD), vết trầy xước, vỏ cam và các khiếm khuyết khác có thể giảm hiệu quả và tốc độ khiếm khuyết của lớp phủ có thể giảm từ 3% xuống dưới 0,5%. Trong các mô hình cao cấp, các bộ phận dập thường cần đáp ứng các yêu cầu bề mặt đặc biệt như đánh bóng gương hoặc khắc kết cấu. Ví dụ, lưới tản nhiệt lượng khí của một mô hình thương hiệu xa xỉ đã đạt được độ chính xác dòng 0,01mm và các hiệu ứng hình ảnh ba chiều thông qua các quá trình dán chính xác và khắc hóa học.

Về chức năng, công nghệ dập đang thúc đẩy sự phát triển của các thành phần hướng tới hội nhập và trí thông minh. Ví dụ, vỏ động cơ của một chiếc xe năng lượng mới được đóng dấu các vây tản nhiệt và các cấu trúc che chắn điện từ, giúp cải thiện hiệu quả tản nhiệt 30% và giảm nhiễu điện từ xuống dưới -80dB; Trong khi khung cảm biến lái thông minh được đóng dấu với các rãnh hướng dẫn tích hợp và các lỗ định vị, do đó độ chính xác của mô -đun radar đạt đến ± 0,05mm và giảm việc sử dụng các bản sửa lỗi bổ sung. Quá trình dập cũng có thể nhận ra các thiết kế sáng tạo như cấu trúc tổ ong nhẹ và các tấm độ dày thay đổi. Ví dụ, chùm tia chống va chạm của một mô hình nhất định được đóng dấu với khu vực làm dày cục bộ, giúp giảm trọng lượng 10% và tăng năng lượng hấp thụ va chạm bên lên 25%. .

Eng

Eng