Làm thế nào để độ dày của vật liệu được đóng dấu ảnh hưởng đến quá trình thiết kế và sản xuất các bộ phận kim loại?

2025.05.16

2025.05.16

Tin tức trong ngành

Tin tức trong ngành

Độ dày của vật liệu có ảnh hưởng đáng kể đến việc thiết kế dập các bộ phận kim loại . Đối với các vật liệu dày hơn, khuôn phải được chế tạo với độ bền và sức mạnh lớn hơn để chịu được áp suất tăng cần thiết để định hình. Điều này thường liên quan đến việc sử dụng các vật liệu cứng hơn, chống hao mòn hơn cho chính cái chết, chẳng hạn như thép công cụ, có thể xử lý các lực cao hơn mà không bị biến dạng. Các bộ phận dày hơn có thể yêu cầu thiết kế khuôn tùy chỉnh để giải thích cho các mẫu dòng vật liệu cụ thể. Cái chết có thể cần độ giải phóng lớn hơn giữa cú đấm và chết để phù hợp với độ dày tăng lên, làm giảm khả năng ma sát quá mức hoặc hao mòn không đáng có trên dụng cụ. Chết chuyên dụng cũng có thể được yêu cầu để tránh biến dạng một phần, chẳng hạn như sử dụng chết tiến triển hoặc chết hợp chất để duy trì tính đồng nhất trong phần.

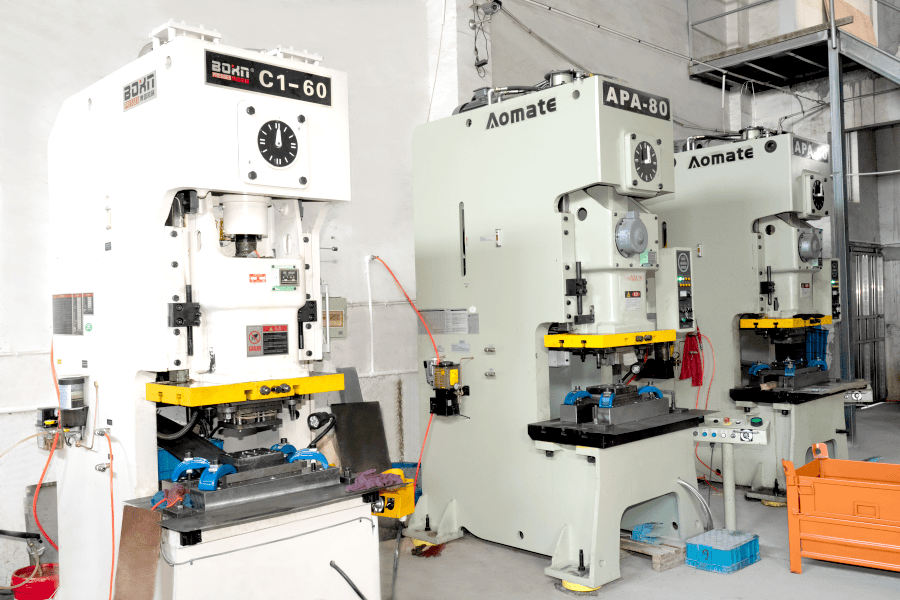

Lực cần thiết để đóng dấu các vật liệu dày hơn tăng theo cấp số nhân với độ dày vật liệu. Điện trở lớn hơn đối với biến dạng từ các kim loại dày hơn có nghĩa là một máy ép phải có khả năng cung cấp lực cao hơn đáng kể. Điều này đặt ra nhu cầu trên máy của hệ thống thủy lực hoặc cơ học, phải được thiết kế để sử dụng nhiệm vụ nặng hơn. Áp lực áp dụng cho các vật liệu dày hơn có thể dẫn đến mức tiêu thụ năng lượng cao hơn trong chu kỳ dập, làm cho quá trình tốn nhiều năng lượng hơn. Điều này có nghĩa là không phải tất cả các máy ép đều có khả năng làm việc với các vật liệu dày hơn và các máy ép cụ thể với xếp hạng trọng tải cao hơn thường được yêu cầu. Hiệu chuẩn cẩn thận của báo chí là điều cần thiết để tránh các khiếm khuyết vật liệu hoặc quá mức máy, điều này có thể dẫn đến lỗi máy sớm.

Khi độ dày vật liệu tăng, sự dễ dàng mà kim loại chảy vào khuôn cũng giảm. Các vật liệu dày hơn có khả năng chống biến dạng hơn, làm cho chúng khó khăn hơn để đúc thành các hình dạng chính xác mà không cần can thiệp bổ sung. Điều này đòi hỏi phải xem xét cẩn thận các đặc điểm dòng vật liệu trong quá trình thiết kế, bao gồm việc sử dụng chất bôi trơn, sưởi ấm hoặc các bước trước hình thành để tăng cường khả năng chảy. Nếu không quản lý đúng các yếu tố này, các vấn đề như rách vật liệu, nứt hoặc dòng chảy không đồng đều có thể xảy ra. Để tạo điều kiện cho dòng vật liệu tốt hơn, kim loại có thể cần được làm nóng trước một nhiệt độ cụ thể để cải thiện độ dẻo, đặc biệt là khi hình thành các hình dạng phức tạp. Đối với các vật liệu như thép cường độ cao, khả năng định dạng bị hạn chế hơn nữa và cần chú ý cẩn thận để tránh thiệt hại trong quá trình dập.

Các vật liệu dày hơn tạo ra nhiều ma sát và nhiệt hơn trong quá trình dập, dẫn đến sự hao mòn tăng tốc trên các dies dập và dụng cụ. Vật liệu càng khó, nó càng gây căng thẳng trên các công cụ, có thể dẫn đến việc giảm tuổi thọ của công cụ. Vì lý do này, dụng cụ được sử dụng trong việc dập các vật liệu dày hơn phải mạnh mẽ hơn và khó hơn, thường cần các lớp phủ như nitriding hoặc mạ crôm để tăng cường độ bền. Vì các vật liệu dày hơn đòi hỏi lực lớn hơn, chết có xu hướng gặp nhiều căng thẳng hơn, làm tăng tần suất bảo trì và thay thế công cụ tiềm năng. Chi phí cao của dụng cụ và thời gian cần thiết cho việc bảo trì của nó có thể thêm đáng kể vào chi phí tổng thể của các bộ phận đóng dấu dày hơn. Kiểm tra thường xuyên và lịch bảo trì phải được thiết lập để giảm thiểu thời gian chết.

Khi dập các vật liệu dày hơn, thời gian chu kỳ dài hơn so với vật liệu mỏng hơn. Điều này chủ yếu là do thời gian gia tăng cần thiết cho báo chí để biến dạng hoàn toàn vật liệu vào khoang chết. Các vật liệu dày hơn đòi hỏi nhiều thời gian hơn để được định hình và có thể yêu cầu làm mát hoặc giữ thêm thời gian giữa các máy ép để đảm bảo rằng bộ phận giữ lại hình thức của nó và không bị cong vênh hoặc mất tính toàn vẹn chiều. Điện trở bổ sung cho biến dạng có nghĩa là các vật liệu dày hơn có thể yêu cầu nhiều bước hoặc vượt qua trong khuôn để đạt được hình dạng cuối cùng mong muốn. Điều này dẫn đến tốc độ sản xuất tổng thể chậm hơn so với các vật liệu mỏng hơn, có thể làm giảm hiệu quả của sản xuất khối lượng lớn.

Eng

Eng