Công nghệ khuôn tiến bộ tiên tiến có thể mang lại dung sai gần như bằng 0 khi dập kim loại khối lượng lớn không?

2025.12.17

2025.12.17

Tin tức trong ngành

Tin tức trong ngành

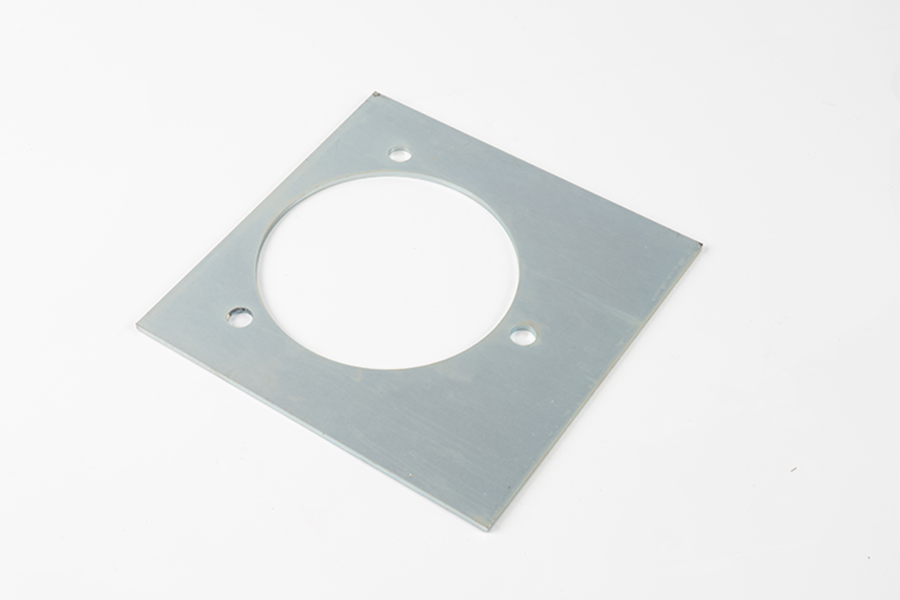

Một cửa hàng gia công kim loại theo yêu cầu đã tiết lộ thông tin kỹ thuật chuyên sâu về khả năng mở rộng và độc quyền của mình trong Dập chính xác cao , nhấn mạnh sự tổng hợp của công nghệ khuôn tiên tiến, điều khiển máy ép tiên tiến và tính linh hoạt tuyệt vời của vật liệu. Nhiệm vụ cốt lõi là cung cấp các sản phẩm dập kim loại có độ chính xác phức tạp với độ chính xác, độ lặp lại và hiệu quả chi phí đặc biệt cao, bất kể khối lượng sản xuất, từ nguyên mẫu đến sản xuất hàng loạt. Đánh giá chi tiết này tập trung hoàn toàn vào các nguyên tắc kỹ thuật ứng dụng và kiến trúc vận hành giúp mang lại hiệu suất dẫn đầu ngành này.

Bộ ba công nghệ khuôn: Làm chủ độ phức tạp và khối lượng

Nền tảng năng lực chính xác của công ty dựa trên việc triển khai chiến lược ba công nghệ khuôn dập riêng biệt: khuôn dập lũy tiến đa trạm, khuôn dập lũy tiến tiêu chuẩn và khuôn dập đơn.

Công nghệ khuôn tiến bộ đa trạm: T Đây là quy trình hàng đầu được sử dụng cho các thành phần có khối lượng lớn nhất và phức tạp nhất. Trong thiết lập này, một dải kim loại được nạp tự động qua một chuỗi các trạm, trong đó mỗi trạm thực hiện một hoặc nhiều thao tác đồng thời—có thể là đột, uốn hoặc kéo nông. Ưu điểm kỹ thuật chính là sự tích hợp hoàn chỉnh và xâu chuỗi các hoạt động, giúp giảm thiểu việc xử lý từng bộ phận, loại bỏ lỗi tích lũy và tăng tốc đáng kể thời gian chu kỳ. Các phần kết quả thể hiện độ chính xác tuyệt vời và được sản xuất với tốc độ đóng góp trực tiếp vào năng lực sản xuất trong một ngày đạt được lên tới 100.000 chiếc , đây là yếu tố chính giúp giảm chi phí đơn vị cho các sản phẩm dập phức tạp.

Tiêu chuẩn tiến bộ chết: Được sử dụng cho các bộ phận có khối lượng lớn với độ phức tạp ít hơn một chút hoặc các vật liệu yêu cầu xử lý chuyên biệt ở từng giai đoạn. Nó vẫn dựa vào việc nạp dải liên tục nhưng mang lại sự linh hoạt trong thiết kế cho các hoạt động có thể cần nhiều không gian hơn hoặc tác động cơ học khác nhau giữa các giai đoạn.

Công nghệ khuôn dập đơn: Dành riêng cho việc tạo mẫu, các bộ phận chuyên dụng có khối lượng thấp hoặc các bộ phận yêu cầu vận hành có trọng tải cao, được kiểm soát chặt chẽ (chẳng hạn như định cỡ hoặc tạo phôi cuối cùng). Điều này đảm bảo rằng ngay cả quá trình phát triển ban đầu và thời gian chạy ngắn cũng đáp ứng các tiêu chuẩn dung sai nghiêm ngặt tương tự áp dụng cho các mặt hàng được sản xuất hàng loạt.

Kỹ thuật chính xác: Định hình hình học phức tạp

Những công nghệ này tạo điều kiện thuận lợi cho một loạt các quy trình tạo hình có tính chuyên môn cao, có khả năng tạo ra các cấu trúc chính xác mà trước đây được coi là khó hoặc không thể đạt được bằng các phương pháp truyền thống.

Khả năng hình thành chính bao gồm:

Vẽ sâu: Đây là năng lực cốt lõi, cho phép tạo ra các cấu trúc phức tạp, liền mạch trong đó độ sâu của phần hoàn thiện vượt quá đường kính của nó. Quá trình này đòi hỏi sự kiểm soát cực kỳ chính xác đối với dòng vật liệu, độ căng và áp suất để ngăn ngừa nếp nhăn, rách hoặc độ dày thành không nhất quán. Chuyên môn của công ty trong lĩnh vực này cho phép sản xuất các bản dập sâu phức tạp nhất với độ chính xác nhất quán. dung sai chặt chẽ và độ lặp lại hoàn hảo từ phần đầu tiên đến phần cuối cùng.

Mặt bích: Quá trình uốn mép vật liệu để tạo thành mép, thường được sử dụng để gia cố kết cấu hoặc tạo ra các bề mặt nối.

Đấm và làm trống: Được sử dụng để tạo các mảng lỗ siêu nhỏ chính xác và các đường viền bên ngoài phức tạp, trong đó việc kiểm soát căn chỉnh và gờ là tối quan trọng đối với chất lượng lắp ráp cuối cùng.

Bề mặt nhiều đường cong: Việc kiểm soát quy trình kết hợp cho phép hình thành các bộ phận có đường cong đa trục, không đồng nhất, thường được yêu cầu trong các thiết kế sản phẩm nén, hiện đại.

Cơ sở hạ tầng công nghệ: Máy ép và điều khiển

Để thực hiện các quy trình có độ chính xác cao này, công ty dựa vào sự đầu tư mạnh mẽ vào cả công nghệ máy ép cơ khí và thủy lực, kết hợp chặt chẽ với các hệ thống điều khiển tinh vi.

Việc đầu tư bao gồm một loạt máy ép trọng tải lớn được trang bị các mô-đun điều khiển tiên tiến. Những điều khiển này kết hợp phần mềm phức tạp, cảm biến tốc độ cao, mô-đun I/O và ổ đĩa biến thiên. Sự kết hợp này cho phép các kỹ sư điều khiển linh hoạt tốc độ và áp suất được áp dụng bởi khuôn trong toàn bộ hành trình tạo hình, không chỉ ở các điểm cuối. Điều khiển tinh chỉnh, thời gian thực này có tính biến đổi cho việc vẽ sâu và tạo hình phức tạp, cho phép thao tác có tính toán đối với dòng vật liệu để bù đắp cho các biến số như độ đàn hồi hoặc độ mỏng của vật liệu.

Sự tích hợp phần mềm tiên tiến với hệ thống cơ khí mạnh mẽ này cho phép sàn sản xuất duy trì khả năng vẽ sâu phức tạp hàng đầu trong ngành , đặt tiêu chuẩn cao cho độ phức tạp và độ chính xác về kích thước có thể đạt được trong các bộ phận đã hoàn thiện.

Tính linh hoạt của công cụ nội bộ và vật liệu

Một yếu tố quan trọng làm cơ sở cho phản ứng nhanh và đầu ra chính xác là sự hiện diện của phòng dụng cụ trong nhà . Khả năng này là công cụ vì nhiều lý do:

Lặp lại thiết kế và tốc độ: Các công cụ có thể được thiết kế, chế tạo và thử nghiệm nội bộ, giúp tăng tốc đáng kể thời gian xử lý nguyên mẫu và mẫu.

Bảo trì và sửa đổi ngay lập tức: Bất kỳ điều chỉnh cần thiết nào đối với khuôn dập để duy trì dung sai chặt chẽ trong quá trình sản xuất kéo dài đều có thể được thực hiện ngay lập tức, ngăn ngừa phế liệu và đảm bảo chất lượng liên tục.

Tư vấn về khả năng sản xuất: Nhân viên phòng dụng cụ nội bộ cộng tác chặt chẽ với những nhân viên giàu kinh nghiệm, có chuyên môn sâu về lập kế hoạch và hỗ trợ thiết kế các bộ phận có thể sản xuất được , đảm bảo rằng các thiết kế được tối ưu hóa cho quá trình dập trước khi bắt đầu chế tạo dụng cụ.

Tính linh hoạt trong vận hành được xác định rõ hơn bởi chiều rộng của vật liệu được hỗ trợ. Năng lực xử lý hơn 30 vật liệu kim loại là một trong những ngành rộng nhất trong ngành, bao gồm nhưng không giới hạn ở: thép không gỉ (các loại khác nhau), hợp kim nhôm, hợp kim đồng, đồng thau, đồng thau và thép đặc biệt. Tính linh hoạt này đảm bảo rằng bất kể thành phần cuối cùng có yêu cầu độ bền cao, khả năng chống ăn mòn, độ dẫn điện hay các đặc tính nhiệt cụ thể hay không, vật liệu tối ưu đều có thể được lựa chọn và xử lý với độ chính xác cao.

Khả năng chính

| Lĩnh vực chuyên môn | Thông số kỹ thuật/Thành tích | Lợi ích cho sản phẩm |

|---|---|---|

| Năng lực sản xuất | Lên tới 100.000 chiếc mỗi ngày | Giảm chi phí đơn vị đáng kể khi mua số lượng lớn |

| Vẽ sâu | Dập sâu phức tạp với dung sai chặt chẽ | Cho phép các thành phần cấu trúc phức tạp, liền mạch |

| Kiểm soát quá trình | Điều chỉnh tốc độ và áp suất động trong suốt hành trình | Ngăn ngừa các khuyết tật về vật liệu (nhăn, rách, mỏng) |

| Hỗ trợ vật chất | Hơn 30 vật liệu kim loại (Thép không gỉ, Nhôm, Đồng) | Lựa chọn vật liệu tối ưu cho các yêu cầu chức năng cụ thể |

| Tiêu chuẩn chất lượng | Độ lặp lại hoàn hảo từ phần đầu tiên đến phần cuối cùng | Đảm bảo tính nhất quán và giảm thời gian kiểm tra |

Từ nguyên mẫu đến đơn đặt hàng số lượng lớn, đội ngũ thiết kế và sản xuất bản vẽ sâu đảm bảo rằng các sản phẩm hoàn thiện có chất lượng cao được giao đúng thông số kỹ thuật, đúng thời gian và đúng ngân sách. Là một xưởng gia công kim loại theo yêu cầu, cơ sở hạ tầng kỹ thuật và chuyên môn của nhân viên được thiết kế để sản xuất hầu hết mọi bộ phận kim loại chính xác theo yêu cầu của các ngành công nghiệp tiên tiến.

Eng

Eng