Công ty có một quy trình tiêu chuẩn hóa để lắp ráp các hội đồng bịa đặt không?

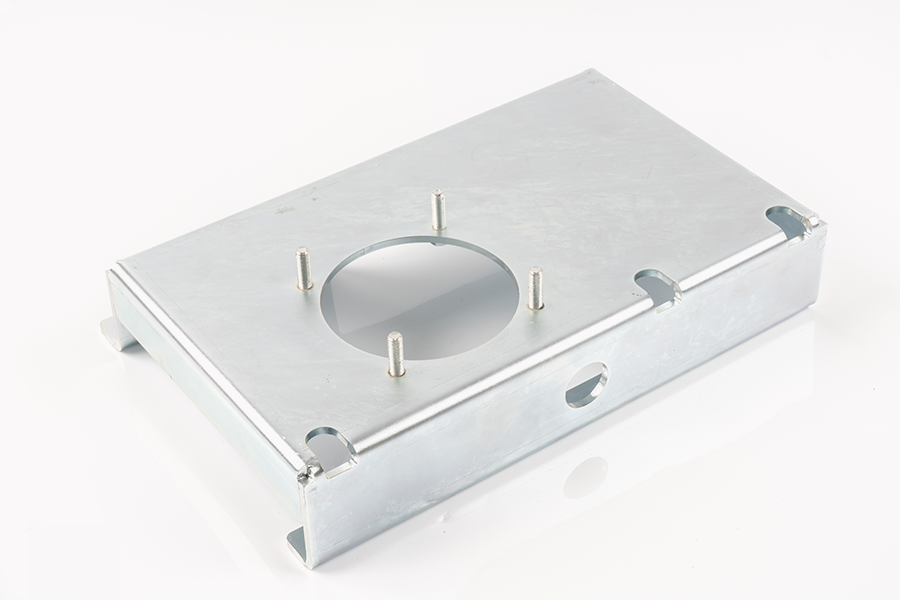

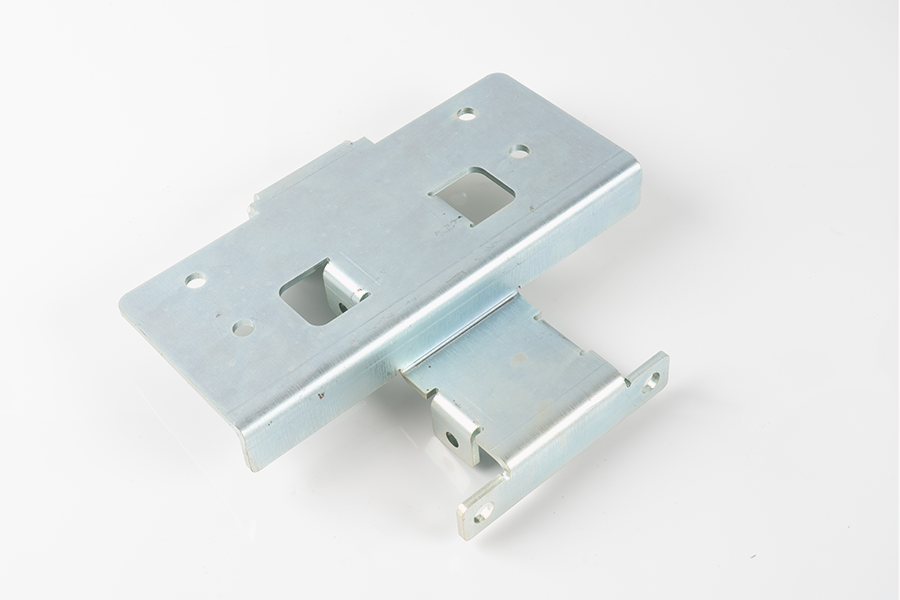

Trong quá trình sản xuất của Lắp ráp bịa đặt , việc thiết lập dòng quy trình tiêu chuẩn có ý nghĩa lớn để đảm bảo chất lượng sản phẩm, cải thiện hiệu quả sản xuất và giảm tốc độ làm lại. Công ty TNHH Công nghệ điện Ningbo Mingli nhận thức rõ về điều này. Trong các hoạt động lắp ráp thực tế, nó luôn tuân thủ các quy trình được tiêu chuẩn hóa và có hệ thống làm cơ sở, bắt đầu từ nhiều liên kết và xây dựng một hệ thống vận hành sản xuất đáp ứng nhu cầu phát triển của ngành.

Trong toàn bộ quá trình lắp ráp, công ty trước tiên phân chia rõ ràng từng quy trình bằng cách xây dựng các tài liệu quy trình chi tiết. Mỗi nhà điều hành cần phải trải qua đào tạo kỹ thuật tương ứng và làm quen với các bước lắp ráp, tiêu chuẩn hoạt động và các điểm kiểm soát chính. Điều này không chỉ cải thiện trình độ hoạt động của nhà điều hành, mà còn làm giảm hiệu quả các rủi ro chất lượng do lỗi của con người. Trước khi hoạt động lắp ráp bắt đầu, khu vực hoạt động sẽ được chuẩn bị theo các yêu cầu quy trình, bao gồm lập kế hoạch hợp lý các công cụ, đồ đạc và vị trí bộ phận để đảm bảo kết nối trơn tru của quá trình hoạt động.

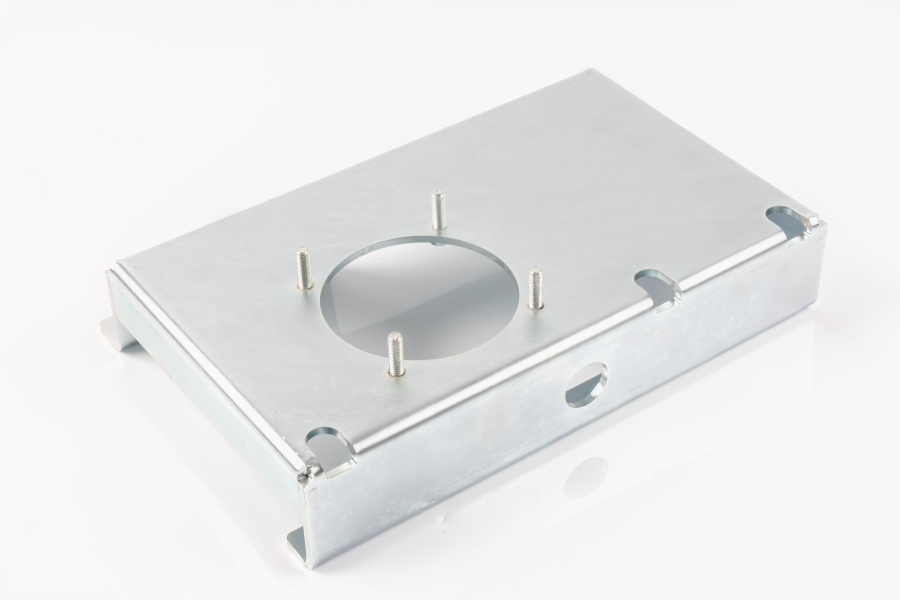

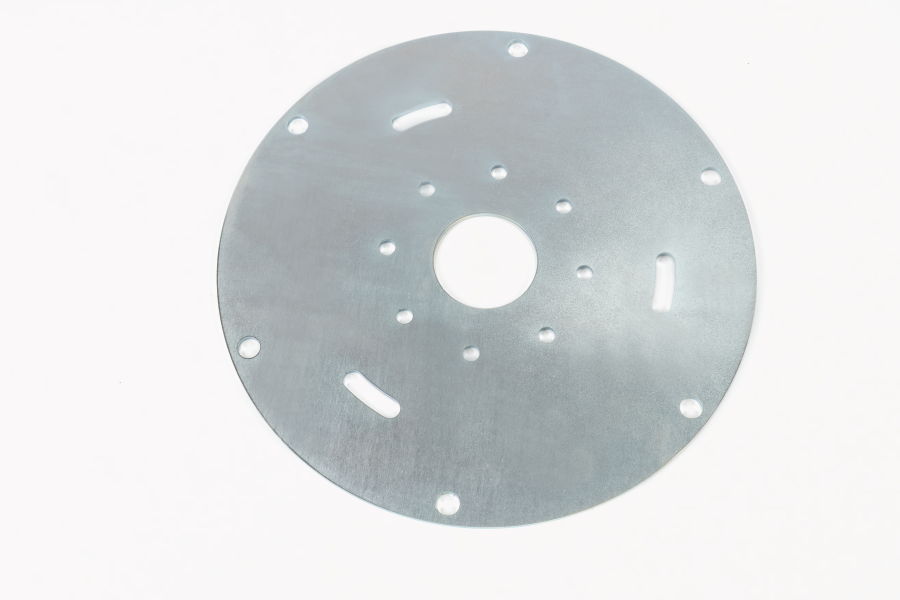

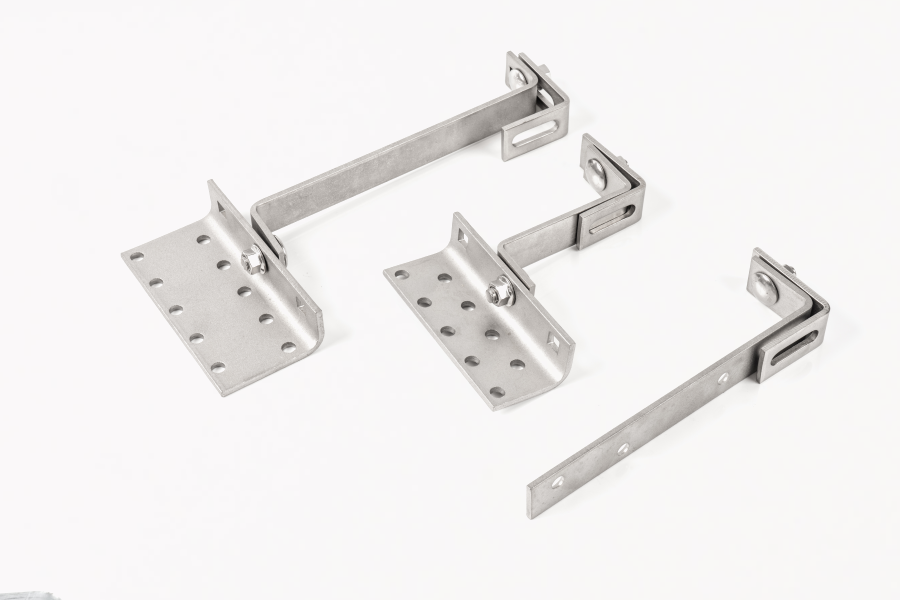

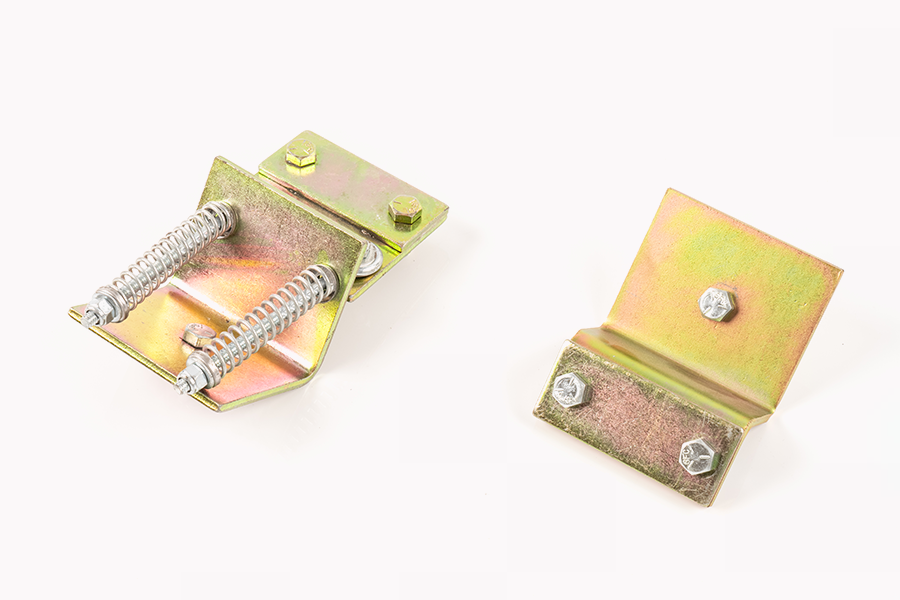

Trong giai đoạn khớp thành phần, công ty có thông số kỹ thuật rõ ràng cho chuỗi cài đặt của các bộ phận, cách áp dụng mô -men xoắn, cách kiểm soát khoảng cách, v.v. và đặt thẻ quy trình lắp ráp kết hợp với các đặc tính sản phẩm để đảm bảo rằng việc thực hiện từng quy trình đáp ứng các yêu cầu thiết kế. Ngoài ra, để tránh các vết trầy xước, biến dạng và các vấn đề khác trong quá trình hoạt động, khu vực lắp ráp được trang bị các dấu ngoặc và dụng cụ linh hoạt đặc biệt để tránh tiếp xúc trực tiếp với các tác động bất lợi trên bề mặt hoặc cấu trúc của các thành phần.

Đối với các loại lắp ráp được chế tạo khác nhau, công ty tối ưu hóa các cài đặt quy trình theo độ phức tạp của cấu trúc sản phẩm và yêu cầu của khách hàng. Ví dụ, trong các dự án lắp ráp trong đó nhiều vật liệu được sử dụng cùng nhau, phân tích khả năng thích ứng quy trình sẽ được thực hiện trước để làm rõ các bước nào phải được xử lý bề mặt trước và các nút nào yêu cầu bảo vệ bộ đệm để giảm xác suất làm lại. Công ty cũng chú ý đến hồ sơ quy trình. Sau khi mỗi quá trình hoàn thành, có các hồ sơ hoạt động và xác nhận kiểm tra ban đầu để tạo điều kiện cho khả năng truy xuất nguồn gốc và tích lũy dữ liệu chất lượng.

Trong liên kết kiểm tra sau lắp ráp, công ty áp dụng phương pháp kiểm tra chung thủ công và thiết bị. Kiểm tra chi tiết được thực hiện về sự phối hợp cấu trúc, tính linh hoạt của các bộ phận chuyển động, kết nối điện và các khía cạnh khác để đảm bảo rằng các chức năng sau khi lắp ráp đáp ứng các kỳ vọng thiết kế. Sau khi lắp ráp hoàn thành, sản phẩm được chuyển sang bộ đệm thành phẩm và thanh tra chất lượng tiến hành kiểm tra cuối cùng theo thông số kỹ thuật kiểm tra. Sau khi xác nhận, các hoạt động kho hoặc đóng gói được thực hiện.

Công ty liên tục tóm tắt kinh nghiệm sản xuất và giới thiệu các khái niệm công nghệ và quản lý tiên tiến để liên tục cải thiện quy trình tiêu chuẩn hóa. Trong bối cảnh các cấu trúc đơn hàng ngày càng đa dạng và nhu cầu của khách hàng được cá nhân hóa hơn, các quy trình được tiêu chuẩn hóa không có nghĩa là độ cứng, mà là các tiêu chuẩn hoạt động dựa trên phản ứng linh hoạt và cải tiến liên tục. Thông qua các luồng quy trình được tiêu chuẩn hóa, công ty không chỉ cải thiện tính nhất quán của sản phẩm mà còn tăng cường khả năng đối phó với các dự án lắp ráp hàng loạt và tùy chỉnh, từ đó phục vụ khách hàng tốt hơn từ các thị trường khác nhau như Châu Âu, Mỹ, Đông Nam Á và Trung Đông. Công ty TNHH Công nghệ điện Ningbo Mingli coi tiêu chuẩn hóa là một phần quan trọng của quản lý cơ bản và thúc đẩy sự cải thiện ổn định chất lượng lắp ráp thông qua bảo lãnh thể chế, hỗ trợ kỹ thuật và đào tạo nhân sự, cung cấp cho khách hàng các giải pháp lắp ráp được chế tạo đáng tin cậy hơn.

Làm thế nào để công ty kiểm soát tính toàn vẹn bề mặt và dung sai lắp ráp của các tổ hợp bịa đặt để chúng không bị hư hỏng?

Trong quá trình sản xuất của Lắp ráp bịa đặt , Việc kiểm soát tính toàn vẹn bề mặt và dung sai lắp ráp là những yếu tố quan trọng trong việc đảm bảo hiệu suất sản phẩm và chất lượng ngoại hình. Công ty TNHH Công nghệ điện Ningbo Mingli nhận thức rõ về điều này, vì vậy nó đã thiết lập một hệ thống quản lý chất lượng đa chiều và đa chiều trong toàn bộ quy trình lắp ráp để đảm bảo rằng mỗi sản phẩm đáp ứng các yêu cầu của khách hàng về độ chính xác chất lượng bề mặt và độ chính xác trước khi giao hàng.

Công ty đã thiết lập các quy trình kiểm tra nghiêm ngặt trong việc lưu trữ nguyên liệu và các bộ phận. Tất cả các thành phần được sử dụng để lắp ráp phải trải qua kiểm tra trước chất lượng bề mặt và độ chính xác kích thước trước khi vào hội thảo lắp ráp. Đánh giá kích thước và kiểm tra khiếm khuyết bề mặt được thực hiện thông qua các thiết bị thử nghiệm chuyên nghiệp như calip, micromet, máy đo độ nhám bề mặt, v.v., để đảm bảo rằng các bộ phận đáp ứng các yêu cầu của quá trình trước khi chúng bước vào quy trình lắp ráp. Liên kết gắn trước này cung cấp các đảm bảo đáng tin cậy cho việc lắp ráp tiếp theo, tránh sự xâm nhập của các bộ phận không đủ tiêu chuẩn vào trạm làm việc và giảm khả năng khuyết tật bề mặt và sai lệch dung sai so với nguồn.

Trong quá trình lắp ráp, công ty rất coi trọng ảnh hưởng của các quy trình vận hành đến chất lượng bề mặt và độ chính xác phối hợp. Tất cả các nhân viên tham gia vào hội đồng được đào tạo hệ thống để làm chủ các kỹ năng chính như nối một phần, điều chỉnh phối hợp và kiểm soát mô -men xoắn. Trong các hoạt động cụ thể, công ty đã trang bị nhiều dụng cụ mềm và miếng đệm bảo vệ để giảm tiếp xúc trực tiếp giữa các bộ phận và đồ đạc, công cụ hoặc các thành phần khác, và ngăn chặn hiệu quả thiệt hại bề mặt như mài mòn và thụt. Đặc biệt là khi nói đến việc phun, mạ điện, anodizing và các bộ phận được xử lý khác, trạm lắp ráp sẽ có lời nhắc dấu hiệu rõ ràng và các khu vực vị trí đặc biệt để tránh hoạt động không phù hợp và thiệt hại cho việc xử lý bề mặt.

Để kiểm soát độ lệch dung sai trong quá trình lắp ráp, công ty đã thiết lập một hệ thống kiểm tra trung gian trong nhiều quy trình chính. Nó bao gồm kiểm tra lại kích thước, xác minh khoảng cách và xác nhận tính nhất quán định vị và các liên kết khác, và giám sát độ chính xác của lắp ráp được thực hiện thông qua dữ liệu đo thực tế. Nếu độ lệch được tìm thấy vượt quá phạm vi được chỉ định, các hoạt động tiếp theo sẽ bị chấm dứt ngay lập tức và phân tích gây ra và sửa chữa lại sẽ được thực hiện. Cơ chế này có hiệu quả tránh sự chồng chéo từng lớp của độ lệch lắp ráp và đảm bảo rằng các thành phần tổng thể đáp ứng các yêu cầu thiết kế.

Sau khi lắp ráp được hoàn thành, bộ phận kiểm tra chất lượng sẽ tiến hành kiểm tra lại toàn diện sản phẩm. Nó bao gồm kiểm tra các khiếm khuyết có thể nhìn thấy như vết trầy xước bề mặt, bong tróc lớp phủ và trầm cảm, cũng như xác minh kích thước cấu trúc tổng thể và xác nhận dung sai phối hợp. Một số thành phần có cấu trúc phức tạp hoặc yêu cầu cao cũng sẽ được sắp xếp cho nhiều vòng thử nghiệm lại để tăng cường độ tin cậy. Trong quy trình bao bì, công ty chọn lớp lót tùy chỉnh, túi chống tĩnh điện hoặc vật liệu hỗ trợ bọt theo loại thành phần để ngăn chặn thêm thiệt hại bề mặt hoặc cấu trúc do rung động hoặc đùn trong quá trình vận chuyển.

Công ty cũng tập trung vào việc tóm tắt kinh nghiệm trong thực hành sản xuất và liên tục tối ưu hóa các quy trình lắp ráp và xử lý các thông số. Nhóm kỹ thuật sẽ liên tục xác minh và điều chỉnh trình tự lắp ráp, phương thức kết nối, lựa chọn công cụ và các liên kết khác dựa trên các đặc điểm cấu trúc sản phẩm của các khách hàng khác nhau. Nếu khách hàng có các yêu cầu cụ thể, anh ta cũng có thể hỗ trợ trong việc xây dựng các tiêu chuẩn kiểm soát chất lượng được nhắm mục tiêu và kế hoạch kiểm tra để đảm bảo rằng sản phẩm cuối cùng đáp ứng các yêu cầu kép của nó về độ chính xác và ngoại hình khi được giao.

Eng

Eng